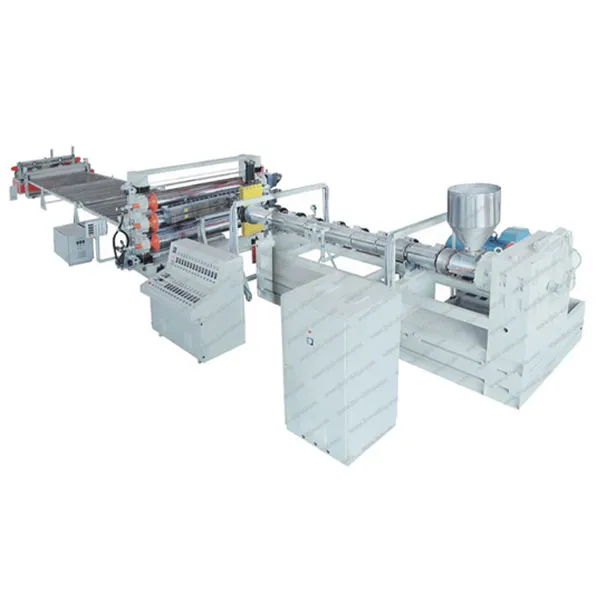

Эксплуатация и обслуживание экструдера — всё, что нужно знать!

2025-12-16

Оператор должен хорошо знать эксплуатируемый им экструдер: правильно понимать характеристики шнека, систему управления нагревом и охлаждением, особенности контрольно-измерительных приборов, управление тянущим устройством, а также конструкцию и сборку экструзионной головки. Это необходимо для корректного задания технологических параметров экструзии и правильной эксплуатации оборудования.

Общий порядок наладки:

1.Перед запуском проверьте исправность системы контроля температуры, работоспособность приборов, проходимость контуров охлаждающей воды и т.д. Обычно проверку проводят с помощью термометра, пробной подачи охлаждающей воды и другими методами.

2.В соответствии с инструкцией по эксплуатации экструдера прогрейте шнек, цилиндр и головку. После достижения заданных температурных значений необходимо выдержать оборудование в таком состоянии около 10 минут перед запуском, чтобы температуры всех узлов стабилизировались.

3.Перед запуском обязательно затяните все соединительные винты и болты головки, пока она горячая. До начала выхода материала оператору запрещается находиться прямо напротив выходного отверстия головки, чтобы избежать травм в случае поломки болтов или винтов.

4.В начале процесса экструзии скорость вращения шнека следует устанавливать на минимальную, а затем постепенно увеличивать, чтобы предотвратить перегрузку и повреждение деталей при запуске.

5.При запуске сначала подавайте небольшое количество материала, поддерживая равномерность подачи. Во время подачи внимательно следите за показаниями момента (крутящего момента) и других приборов. Только после того, как материал выйдет из головки и будет заведён в тянущее устройство, можно постепенно увеличивать подачу материала до выхода на нормальный режим экструзии.

6.В начале процесса тяги между калибровочным устройством и головкой должно быть достаточное расстояние для удобства заведения материала. Откройте подачу охлаждающей воды (обратите внимание: не допускайте попадания воды непосредственно на головку, так как это может вызвать нарушение экструзии, приводящее к обрыву материала или закупорке головки). Для профилей сложной формы, с малыми внутренними полостями, а также для многополостных профилей необходимо открыть крышку калибровочного устройства. Убедившись в нормальной пластикации экструдируемого материала, с помощью подготовленного троса заведите материал в тянущее устройство. Уменьшите расстояние между калибровочным столом и головкой, закройте крышку, запустите вакуумный насос. После того как скорость экструзии и скорость тяги выйдут на баланс, и вы убедитесь в нормальном выходе профиля, уменьшите расстояние между калибровочным столом и головкой до оптимального значения.

7.Если заготовка профиля не формируется на входе в калибровочное устройство или внутренние рёбра жёсткости прилипают к внутренней поверхности профиля, можно использовать острый инструмент, чтобы проделать несколько небольших отверстий в месте неправильного формирования заготовки на входе в первую секцию калибровочного устройства или в области рёбер жёсткости. Это обеспечит сообщение малых полостей с атмосферой. При входе в калибровочное устройство заготовка будет открытой, что облегчит создание разрежения и способствует плотному прилеганию заготовки к стенкам калибровочного устройства.

8.В случае частичной закупорки головки немедленно отодвиньте калибровочный стол назад или увеличьте скорость тяги, либо выполните оба действия одновременно. Затем скорректируйте технологические параметры для восстановления нормального производства. Если закупорка полная и указанные меры не помогают, немедленно отодвиньте калибровочный стол назад, перережьте материал у входа в калибровочное устройство, отключите подачу воды и воздуха в калибровочное устройство, уменьшите скорость тяги и медленно извлеките профиль из калибровочного устройства. Если часть профиля осталась внутри, необходимо разобрать калибровочное устройство и тщательно удалить все остатки материала.

9.При остановке обычно необходимо сначала подать специальный материал для остановки, чтобы вытеснить основной производственный материал из системы, затем остановить оборудование и, пока оно горячее, разобрать головку для её очистки.

Техническое обслуживание экструзионных матриц:

1. Неправильная сборка, разборка или очистка во время технического обслуживания являются одной из основных причин повреждения матриц. Поэтому разборку и очистку матриц должны выполнять профессионалы.

2. При разборке и очистке головки матрицы следует использовать медные компоненты.

3. Сопрягаемые поверхности головки матрицы (уплотнительные поверхности) можно очистить мелкозернистым масляным камнем или металлографической наждачной бумагой.

4. Перед сборкой литник следует отполировать до низкой шероховатости металлографической наждачной бумагой и покрыть тонким слоем силиконового эфира для уменьшения коррозии от газов и влаги и защиты литника при длительном хранении.

5. Во время сборки все опорные поверхности болтов и винтов, а также резьбу должны быть покрыты высокотемпературной смазкой.

6. При разборке формовочной матрицы следует соблюдать осторожность, чтобы избежать столкновений; при установке ее следует производить в соответствии с порядковым номером пластин матрицы.

7. Во время планового технического обслуживания убедитесь, что после установки формовочного блока со всех четырех сторон резервуара для воды имеется достаточное пространство для регулировки.

Обслуживание экструзионной оснастки:

1.Оснастка должна храниться в сухом, чистом, хорошо вентилируемом помещении. Категорически запрещается хранить её совместно с коррозионными веществами.

2.После использования оснастка должна быть тщательно очищена и заново собрана. После нанесения консервационной смазки её следует поместить на склад.

3.Оснастка должна храниться на специальных стеллажах, обеспечивая безопасность и удобство размещения и доступа.